Our Crew

TRAINING

All crew members trained in Canada, Europe, Singapore or USA to HKS exacting standards

OH&S / OSHA CERTIFIED

All crew members are approved under Canadian OH&S standards and North American OSHA standards.

LOCATION SPECIFIC

Each Contract under control of site based Operations Manager.

24/7 SUPERVISION

Each 24 hour Contract additionally supported by 'Night Supervisor

GLOBAL

Work in all South Americas Countries attended by at least one site based engineer.

SAFETY FIRST

All Hydro Kleen Pigging crew members will attend refinery site safety inductions.

Safety note: 'HKS' pigs are tracked during their travel through the furnace tubes by the monitoring of pressure resistance differentials. In the unlikely event of a breach in the integrity of the furnace tubes, the technicians would be instantly aware of such a change and has the facility to switch to zero pressure and volume for investigations In a passive environment. All Pumping Units have automatic engine shut-down to provide for standard Refinery requirements in the event of airborne gas leakage, or other emergency. All Pumping Units have diesel engine spark arrestors as standard equipment.All personnel are trained to prevailing regional and national standards.

Procedimiento:

ANTES DE LA LLEGADA DEL EQUIPO Y PERSONAL

El horno debe ser apagado, despresurizado y vaciado.

El producto interno del horno debe ser retirado mediante vaporizado o flushing. Las conexiones de proceso deben ser desconectadas y retiradas para el Pigging. Bridas de 300#.

Es recomendable pero no limitante que las entradas y salidas del horno para cada pase sean colocadas a nivel de piso. Para asegurar la seguridad durante el trabajo. Dependiendo del tamaño de los lanzadores a ser utilizados, el espacio requerido para su instalación y operación es de aproximadamente 1,2 mts x 2,4 mts (4 ft x 8 ft). Mientras la altura mínima requerida es de 2 mts (7 ft).

Todos los termopozos deben ser retirados. En caso de haber tuberías conectadas con diámetro similar al del serpentín a ser limpiado podría ser necesaria la colocación de una brida con inserto. El tópico de cualquier línea de inyección de vapor, válvulas, etc; que pudieran interferir con el recorrido de los Pigs de limpieza será discutido antes del comienzo del trabajo.

FASE 1. LLEGADA

Antes de la llegada a Planta, se definirá con la Gerencia de la Refinería, el punto adecuado para la colocación de la Unidad de Bombeo Doble.

Las dimensiones de la Unidad de Bombeo son: 48' largo - 13'6" alto - 8'6" ancho.

Cuando el area específica para la ubicación haya sido despejada, se colocará la Unidad de Bombeo y se comenzará el conexionado al Horno.

La Unidad de Bombeo contiene todo el equipo necesario, incluyendo lanzadores, tubería y mangueras de 3", más una serie de conexiones necesarias.

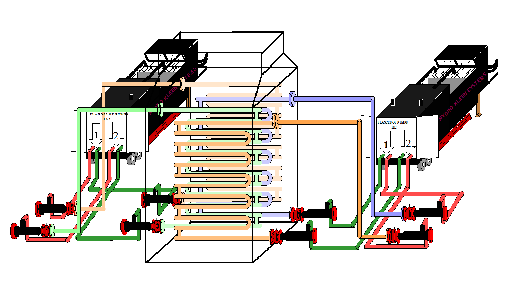

FASE 2. CONEXIONADO AL HORNO

Durante la preparación se realizan conexiones a un par de pases o circuitos del horno. Utilizando tuberías rígidas y mangueras para obtener cuatro líneas independientes entre el horno y la Unidad de Bombeo.

Generalmente son necesarias bridas de 300# en las entradas y salidas del horno para la colocación de los lanzadores. Estos poseen válvulas full bore. Deben ser colocados de manera horizontal para lo que es necesario en ocasiones el uso de una grúa suministrada por la refinería.

Los lanzadores deben ser ubicados en sitios de fácil acceso, debido a la apertura constante de sus volantes para introducir Pigs de limpieza.

FASE 3. UTILIDADES REQUERIDAS

Electricidad: Dos tomas de 20 Amp - 110 V.

Combustible: El Diesel será suplido por la Refinería, tanto como sea necesario.

Agua: Una conexión a un hidrante de agua del sistema contra incendio es necesaria.

Antes del decoquificado, es necesaria suficiente agua para llenar el tanque de agua limpia de la Unidad de Bombeo y para los pases del horno. Generalmente no excede de los 7.000 galones. Cuando se comienza el proceso es que se necesitará la mayor cantidad de agua. La rata de agua requerida depende de múltiples factores; generalmente no excede los 3.000 galones/hora. Y disminuirá a medida que los tubos del horno vayan quedando limpios.

FASE 4. DECOQUIFICADO O PIGGING

Una válvula de bola tipo full bore separa cada lanzador/recibidor de la tubería del horno. Al operar estas válvulas, los lanzadores/recibidores pueden ser periódicamente aislados del sistema para cargar, recobrar o cambiar los Pigs.

Una vez que los tubos del horno están llenos de agua, los Operadores de HKS harán circular solamente la misma, con el propósito de desplazar posibles restos de hidrocarburo y restos sueltos. Para empezar la limpieza mecánica o pigging, se lanza un Pig de prueba tipo esponja dura en la entrada del pase y se corre a través del mismo hasta ser recibido en la correspondiente salida. Luego de inspeccionar el estado de la esponja de inspección, se seleccionará el Pig inicial con el diámetro adecuado.

Durante el procedimiento, se incrementa el tamaño de los Pigs a introducir y son cambiados por distintos tipos. La selección acorde, gracias a la experiencia especializada y al continuo entrenamiento intenso de los Operadores de HKS, es el factor clave dentro del proceso.

Antes que los Operadores de HKS puedan confirmar la completa limpieza de un pase, un Pig de tamaño mayor al diámetro interno es usado para compensar cualquier distorsión o la presencia de secciones ovaladas que podrían estar presentes en el horno debidas a procesos de decoquificados anteriores aire-vapor.

Los Pigs de HKS están diseñados para navegar fácilmente en hornos unidos con cabezotes.

La entrada de cada Pig es cuidadosamente grabada, y su paso a través de la tubería del horno es monitoreada por computadoras en el Cuarto de Control de la Unidad de Bombeo. Cada operador de HKS puede controlar la velocidad, dirección, presión y volumen, rigiendo así el progreso del Pig a través de la tubería del horno. La Unidad de Bombeo de HKS está también diseñada para revertir el flujo y así ser bidireccional.

Se puede lograr máxima eficiencia al utilizar dos Unidades de Bombeo para realizar un Horno típico de 4 Pases. Ver ejemplo a continuación.

FASE 5. EFLUENTE

Grandes cantidades de coque y contaminantes removidos serán recolectados en las cestas de acero inoxidable de la Unidad; igualmente sólidos en suspensión en forma de "finos" quedarán sedimentados en el fondo del tanque de agua sucia. A medida que el tanque se llene durante el proceso, el agua usualmente rebosará la capacidad y por ello requerirá de disposición. Esto se realiza normalmente usando un camión de vacío suministrado por la Refinería o drenando en algún lugar indicado.

FASE 6. FINALIZACIÓN

Al final del proceso de decoquificado, cuando todos los pases/circuitos estén limpios y drenados, los accesorios de HKS serán desconectados y montados en la Unidad de Bombeo. Seguidamente todos los equipos y personal serán retirados del sitio de trabajo, dejando el área limpia y despejada.